Definición

Se denomina aleaciones a la mezcla homogénea de dos o más elementos, en este caso y de manera específica uno de los componentes debe ser un metal, dando como resultado un material compuesto el cual contará con propiedades muy diferentes y superiores a las de los elementos primarios por separado. Para lograr una aleación no es necesario realizar una mezcla de 50-50, en ocasiones basta con añadir una pequeña cantidad de cualquier elemento para lograrla.

La técnica de la aleación se implementa para el mejoramiento de algunas o todas las propiedades de los metales puros, entre las que podemos destacar la resistencia mecánica, la dureza o incluso la resistencia a la corrosión. Así, se obtienen componentes reforzados, los cuales son mucho más duros que el hierro simple, al que con solo añadir un poco de carbono se convierte en acero de alta resistencia.

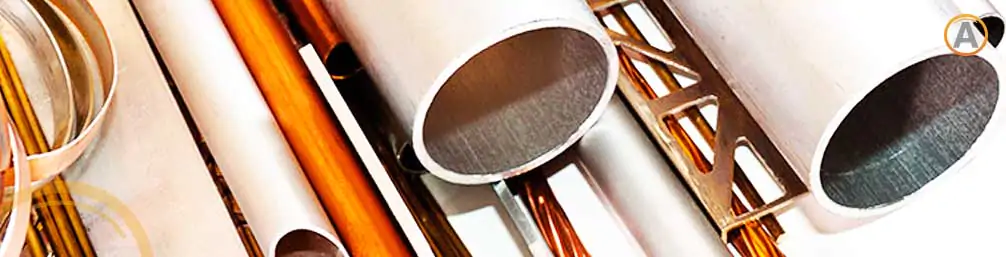

Por otra parte, algunas de sus propiedades físicas como son la densidad, la reactividad, el módulo elástico o bien la conductividad térmica y eléctrica en la aleación no difieren mucho de los elementos primarios. Algunas aleaciones comunes además del acero, son el latón, compuesto de cobre y zinc, o el bronce el cual se forma con cobre y estaño.

Aleaciones

- Elementos presentes en las aleaciones: hierro, carbono, cobre, zinc y estaño.

- Características: Los materiales hechos por aleación presentan brillo en la superficie.

- Propiedades mecánicas básicas: Dureza, ductilidad y tenacidad.

- Formas de aleación: Por material fundido y pulvimetalurgia.

- Aleaciones comunes: Acero, latón, bronce, amalgama y duraluminio.

Composición de las aleaciones

Para preparar las aleaciones se mezclaban los materiales fundidos, después eran laminados y se obtenía el producto final, en la actualidad se implementa un proceso llamado pulvimetalurgia proceso en el cual se preparan las aleaciones al realizar la mezcla de los materiales en polvo, se prensan a alta presión y posteriormente se calientan a temperaturas justo por debajo de sus puntos de fusión, dando como resultado final una aleación sólida y homogénea.

Los productos en serie se pueden fabricar bajo este proceso reduciendo de manera directa su costo, sin que este pierda estabilidad y resistencia a las temperaturas elevadas y a la oxidación, además de seguir siendo dúctil y resistente a los golpes.

Otra forma para realizar aleaciones y metales, es la implantación de ion, la cual ha sido adaptada a partir de los procesos utilizados para fabricar chips de ordenadores o computadoras. en este proceso los metales son colocados en una cámara de vacío, en las cuales se disparan haces de iones de carbono, nitrógeno y otros elementos produciendo una capa de aleación fina y resistente sobre la superficie del metal.

Tipos de aleaciones y metales

Aceros de bajo carbono o de baja aleación: Este tipo de acero se componen de carbono 0,10% a 0,25%, manganeso en contenido de 0,25 a 1,5%, fósforo 0,4% como máximo, y con azufre con un 0,5% como máximo.

La aleación de acero se utiliza ampliamente para la fabricación industrial y la construcción. Se sueldan fácilmente con cualquiera de los procesos ya sea de gases, arco, y por resistencia.

En el caso del proceso de soldadura por arco, se concentra hacia la selección de los electrodos recubiertos sobre la base de sus factores de usabilidad. Todos los electrodos se describen en la especificación AWS A5.1 son aplicables al acero de baja aleacion o de media.

Acero de medio carbono:

Este acero tiene el contenido similar a los aceros de bajo carbono, con excepción del contenido de carbono 0,25 a 0,50% y manganeso 0,60 a 1,65%. Cuando cuenta con carbono y manganeso se recomiendan electrodos de bajo hidrógeno, especialmente en secciones más gruesas. En este caso el precalentamiento puede ser necesario y debe ir desde 150-260º C.

Aceros de bajo cromo-níquel:

Con esta aleación su composición se determina de la siguiente manera: con carbono 0.14-0.34%, manganeso 0.40-0.90%, silicio 0.20-0.35%, níquel 1.10-3.75% y cromo 0.55-0.75%.

Las secciones delgadas de estos aceros de bajo carbono se pueden soldar sin precalentamiento. Un precalentamiento de 100-1500C es necesario para el carbono de 0,20%, y para el contenido de carbono superior un precalentamiento de hasta 3200º C debe ser utilizado. Su soldadura debe ser recocida para el alivio de tensiones.

Aleaciones de aceros de bajo Manganeso:

En estos aceros incluyen la composición de carbono 0.18-0.48%, manganeso 1.60-1.90% y silicio 0.20-0.35%. No requieren ser precalentados en el rango bajo de carbono y manganeso.

En este sentido se recomienda precalentar entre 120-1500º C cuando el carbono se aproxima al rango de 0,25%, y obligatorio en la gama más alta de manganeso. En lo que respecta a las secciones gruesas se deben precalentar y se recomienda un tratamiento de alivio de tensiones es recomendable.

Aleaciones del acero de bajo cromo:

Este acero se conforma con carbono 0,12-1,10%, manganeso 0,30-1,00%, cromo 0,20-1,60%, y silicio 0.20-0.30%. Cuando el carbono se encuentra bajo, estos aceros se pueden soldar sin precauciones especiales.

En tanto, en cuanto va a aumentando el carbono y a medida que aumenta el cromo, se obtiene una gran dureza, por lo tanto, se requiere un precalentamiento de 4000º C, sobre todo en espesores gruesos.

Propiedades de la aleación

Las aleaciones se caracterizan por presentar un brillo metálico en su superficie, además con materiales con alta conductividad eléctrica y térmica, aunque usualmente es menor que la que proporcionan los metales puros.

Dentro de sus propiedades físicas y químicas tienen mucha similitud con las de los metales, sin embargo, las propiedades mecánicas como lo es la dureza, ductilidad, tenacidad pueden ser superiores dando paso a la implementación de las aleaciones.

Su temperatura de fusión no es única, pues este se da dependiendo de la concentración de cada metal que lo componen. Por ejemplo, el hierro puro funde a una temperatura, al estar unido simultáneamente la fase líquida y fase sólida, las concentraciones específicas de cada aleación la temperatura de fusión se unifica.

Dando paso a que la concentración y la aleación obtenida reciben el nombre de eutéctica, presentando así un punto de fusión más bajo que los puntos de fusión de los componentes por separado.

Tipos de aleaciones

Los tipos de aleaciones especiales son diversas y dan paso a materiales de uso común en los cuales figuran:

Acero: Es una de las aleaciones fundamentales dentro de la industria, se caracteriza por ser un material resistente, pero a su vez maleable. Esta aleación se constituye de una mezcla de hierro y diversos elementos como el carbono, el silicio, el azufre y el oxígeno. El carbono cumple la función de hacer al hierro más resistente a la corrosión.

Latón: Se utiliza en la fabricación de recipientes como lo son latas, de la misma forma se implementa para tubería doméstica. El latón se obtiene mediante la aleación de cobre y zinc haciendo de este un metal muy dúctil y maleable que puede ser pulido y darle un acabado brillante.

Bronce. Es un material de los más comunes, con este se fabrican campanas, monedas, medallas, y estatuas. Cuenta con una amplia cantidad de aplicaciones lo cual se debe a su buena maleabilidad y a su económica obtención, esto se obtiene a partir de la aleación del cobre con el estaño.

Amalgama. Aleación de plata con estaño, cobre, oro, zinc y mercurio, la sustancia inicial al realizar la mezcla es pastosa, pero al ponerla en contacto con el aire está endurece al ponerla en contacto con el aire.

Duraluminio. Esta aleación es ligera, pero a su vez resistente, se obtiene por la combinación de propiedades del cobre y del aluminio. Es muy útil dentro de la industria aeronáutica liviana y maleable.

Vease también

Peralte

Definición El peralte es una ligera curvatura o inclinación hacia arriba. El término peralte se usa comúnmente para describir un tipo de arco

Lingotes de acero ¿Qué son y cómo se utilizan?

Definición Los lingotes de acero son recipientes de fundición en los cuales se vacía el acero líquido con la finalidad de producir su

Lámina rolada en caliente

Definición La lámina rolada en caliente se obtiene mediante un proceso de conformación que reduce la sección transversal de la lámina mediante la

Peralte

Definición El peralte es una ligera curvatura o inclinación hacia arriba. El término peralte se usa comúnmente para describir un tipo de arco

Lingotes de acero ¿Qué son y cómo se utilizan?

Definición Los lingotes de acero son recipientes de fundición en los cuales se vacía el acero líquido con la finalidad de producir su

Lámina rolada en caliente

Definición La lámina rolada en caliente se obtiene mediante un proceso de conformación que reduce la sección transversal de la lámina mediante la

Comments are closed, but trackbacks and pingbacks are open.